Ознакомительные статьи

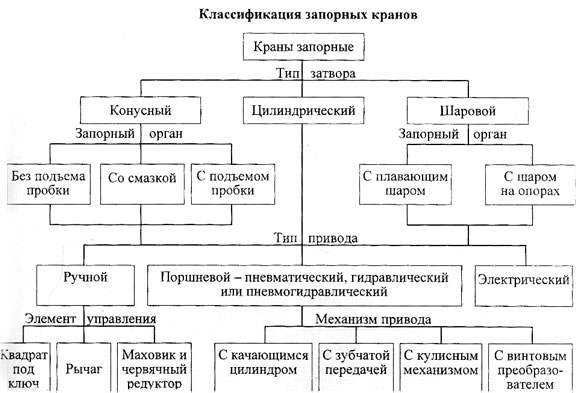

Краны по форме затвора подразделяются на конусные, шаровые и цилиндрические. Конусные краны могут быть сальниковыми или натяжными в зависимости от того, как регулируется посадка пробки в корпусе: сальником (в верхней части крана) или гайкой (в нижней части крана). Краны могут быть проходными и пробно-спускными. Проходные краны устанавливаются на участке трубопровода и имеют два присоединительных патрубка, пробно-спускные краны устанавливаются на агрегатах, котлах, емкостях, резервуарах и имеют один присоединительный патрубок и прямой или изогнутый спуск. Краны могут быть двух- или трехходовыми в зависимости от числа рабочих положений пробки. Краны со смазкой имеют устройство для периодической (ручной или автоматической) подачи густой смазки по каналам на пробке и корпусе для смазывания подвижного соединения. Краны для бесколодезной установки имеют конструкцию с органами управления, поднятыми над корпусом.

Недостатками кранов являются значительный крутящий момент для управления, а также ограниченная область применения в связи с наличием, как правило, неметаллических уплотнительных элементов; достоинствами – многоцелевое назначение, а также возможность обеспечения полнопроходности, малые строительные длина и высота.

Диапазон применения: DN до 2500 мм, PN ДО 320 кгс/см², температура рабочей среды от -200 до +400 °С.

Классификация кранов приведена на схеме 1.

Задвижки могут быть полнопроходными и суженными, в последних диаметр отверстия уплотнительных колец меньше диаметра трубопровода.

По форме затвора задвижки подразделяются на клиновые и параллельные. Клиновая задвижка имеет клиновый затвор, на котором уплотнительные поверхности расположены под углом друг к другу. Клин может быть цельным жестким, цельным упругим или составным двухдисковым. Параллельная задвижка имеет затвор, уплотнительные поверхности которого расположены параллельно друг к другу. Параллельная задвижка может быть шиберной (однодисковой) или двухдисковой.

По характеру движения шпинделя различаются задвижки с выдвижным шпинделем или штоком и задвижки с невыдвижным (вращаемым) шпинделем. В первом случае при открытии и закрытии задвижки шпиндель совершает поступательное или вращательно-поступательное (винтовое) движение. Во втором случае при открытии и закрытии задвижки шпиндель совершает только вращательное движение.

Задвижки с выдвижным шпинделем имеют большие габариты (по высоте), чем с невыдвижным шпинделем. Задвижки с невыдвижным шпинделем применяются для сред, обеспечивающих смазку пары трения ходовой гайки и шпинделя (нефтепродукты, вода и т.д.) и не вызывающих коррозию ходового угла. В остальных случаях используются задвижки с выдвижным шпинделем.

Задвижки выпускаются на следующие параметры: DN от 50 до 2000 мм, PN от 1,6 до 250 кгс/см², температура рабочей среды до 565 °С.

По разовым заказам диапазон их применения может быть расширен.

Задвижка шланговая представляет собой расположенный в защитном корпусе эластичный патрубок, который отбортован на фланцах корпуса, изолирует его и другие детали от воздействия рабочих сред. Перекрытие и регулирование потока рабочей среды осуществляется пережатием эластичного шланга. Применяются задвижки с односторонним и двусторонним пережимом шланга.

Шланговые задвижки используются в качестве запорного устройства на трубопроводах транспортирующих нефтепродукты, абразивные пульпы, шламы и другие агрессивные среды с температурой до +110 °С и давлением до 6 кгс/см²

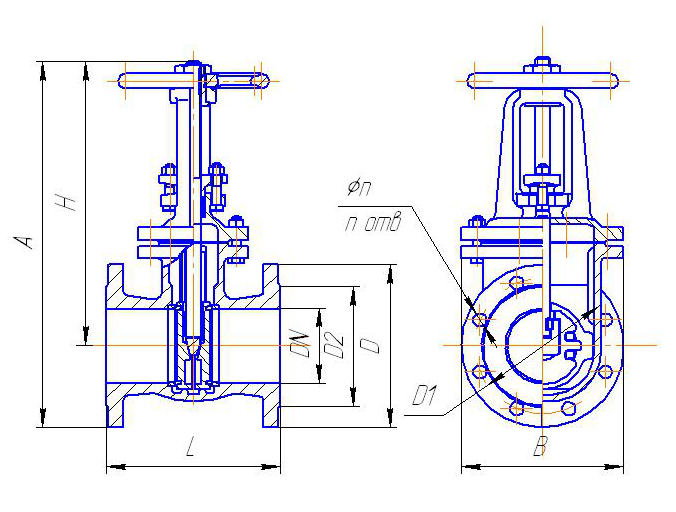

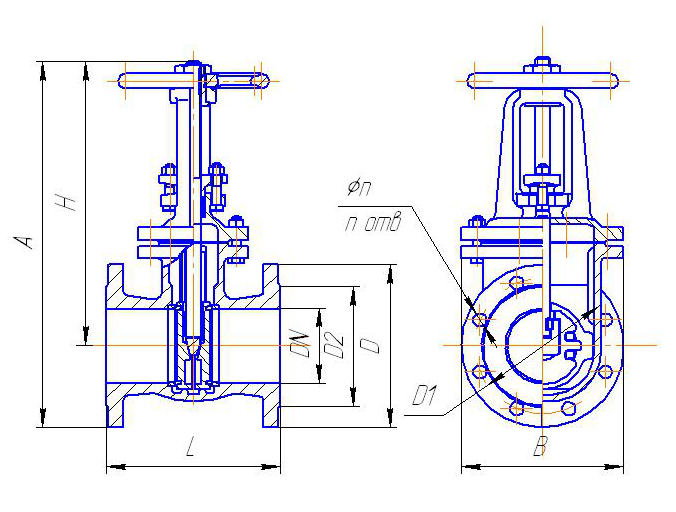

Тип задвижки 30ч6бр - параллельная с выдвижным шпинделем.

Задвижка 30ч6бр предназначена для установки в качестве запорного устройства на трубопроводах.

Присоединение задвижки 30ч6бр к трубопроводу – фланцевое. Присоединительные фланцы по ГОСТ 12817 с уплотнительными поверхностями исполнения I, ряд 2 по ГОСТ 12815.

Установочное положение 30ч6бр любое, кроме положения – маховиком вниз.

Вид управления задвижки чугунной 30ч6бр – ручной привод.

Рабочая среда – вода, пар.

Температура рабочей среды не более +2250С.

Рабочая среда подается с любой стороны задвижки.

Герметичность затвора соответствует классу «D» по ГОСТ 9544.

Материал: - корпусных деталей – серый чугун СЧ 20 ГОСТ 1412;

- уплотнительных поверхностей – латунь ЛС-59 ГОСТ 15527.

Уплотнение по шпинделю – сальниковое (кольца ТРГ).

Уплотнение между корпусом и крышкой – паронит.

Климатическое исполнение – У2, УХЛ4 по ГОСТ 15150.

Задвижки 30ч6бр соответствуют требованиям ГОСТ 5762и ТУ 3721-001-00324292-2011.

Полный средний срок службы не менее 10 лет.

Задвижки 30ч6бр изготавливаются на давление до 16 атмосфер (1,6 МПа)

| DN | Размеры, мм | Масса, кг не более | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D | D1 | D2 | L | H | d | n | A | B | ||

| 50 | 125х125 | 125 | 102 | 180 | 245 | 18 | 4 | 310 | 125 | 11,5 |

| 80 | 150х150 | 160 | 133 | 210 | 310 | 18 | 4 | 385 | 172 | 19 |

| 100 | 215 | 180 | 158 | 230 | 380 | 18 | 8 | 485 | 214 | 30,5 |

| 125 | 245 | 210 | 184 | 255 | 430 | 18 | 8 | 550 | 248 | 42 |

| 150 | 280 | 240 | 212 | 280 | 500 | 22 | 8 | 640 | 284 | 58 |

| 200 | 335 | 295 | 268 | 330 | 650 | 22 | 8/12* | 820 | 360 | 99 |

| 250 | 405 | 355 | 320 | 450 | 740 | 26 | 12 | 945 | 420 | 185 |

| 300 | 460 | 410 | 370 | 500 | 925 | 26 | 12 | 1155 | 516 | 270 |

| * -п=12 для Рр 1,6МПа (оговаривается при заказе) |

||||||||||

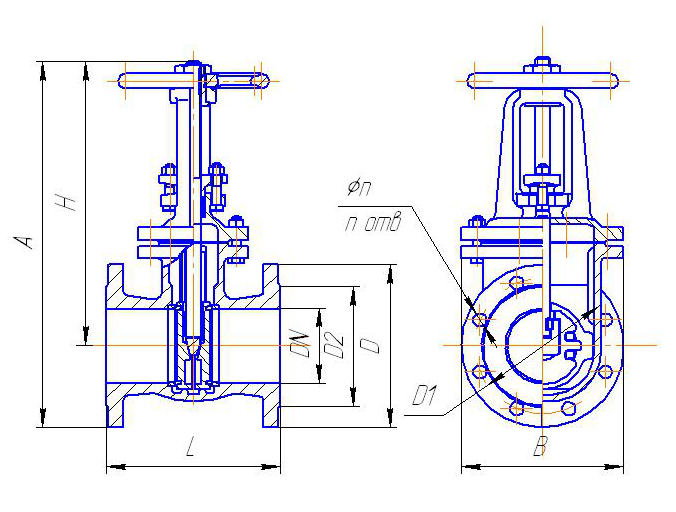

Тип задвижки 30ч6бк - параллельная с выдвижным шпинделем.

Задвижки 30ч6бк предназначены для установки в качестве запорного устройства на трубопроводах.

Присоединение задвижки 30ч6бр к трубопроводу – фланцевое. Присоединительные фланцы по ГОСТ 12817 с уплотнительными поверхностями исполнения I, ряд 2 по ГОСТ 12815.

Установочное положение задвижки 30ч6бк любое, кроме положения – маховиком вниз.

Вид управления 30ч6бк – ручной привод.

Рабочая среда – вода, масло, нефть.

Температура рабочей среды не более: вода - +1150С; масло, нефть- +900С.

Рабочая среда подается с любой стороны задвижки.

Герметичность затвора соответствует классу «D» по ГОСТ 9544.

Материал: - корпусных деталей – серый чугун СЧ 20 ГОСТ 1412;

-

уплотнительных поверхностей – серый чугун СЧ 20 ГОСТ 1412.

Уплотнение по шпинделю – сальниковое (кольца ТРГ).

Уплотнение между корпусом и крышкой – паронит.

Климатическое исполнение – У2; УХЛ4 по ГОСТ 15150.

Задвижки 30ч6бк соответствуют требованиям ГОСТ 5762 и ТУ 3721-001-00324292-2011.

Полный средний срок службы не менее 10 лет.

Задвижки 30ч6бк изготавливаются на давление до 16 атмосфер (16 МПа)

| DN | Размеры, мм | Масса, кг не более | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D | D1 | D2 | L | H | d | n | A | B | ||

| 50 | 125х125 | 125 | 102 | 180 | 245 | 18 | 4 | 310 | 125 | 11,5 |

| 80 | 150х150 | 160 | 133 | 210 | 310 | 18 | 4 | 385 | 172 | 19 |

| 100 | 215 | 180 | 158 | 230 | 380 | 18 | 8 | 485 | 214 | 30,5 |

| 125 | 245 | 210 | 184 | 255 | 430 | 18 | 8 | 550 | 248 | 42 |

| 150 | 280 | 240 | 212 | 280 | 500 | 22 | 8 | 640 | 284 | 58 |

| 200 | 335 | 295 | 268 | 330 | 650 | 22 | 8/12* | 820 | 360 | 99 |

| 250 | 390 | 350 | 320 | 450 | 740 | 22 | 12 | 945 | 452 | 170 |

| 300 | 440 | 400 | 370 | 500 | 925 | 22 | 12 | 1155 | 516 | 250 |

| * -п=12 для Рр 1,6МПа (оговаривается при заказе) |

||||||||||

Тип задвижки 30ч7бк - параллельная с выдвижным шпинделем.

Задвижка 30ч7бк предназначена для установки в качестве запорного устройства на трубопроводах низкого давления.

Присоединение задвижки 30ч7бк к трубопроводу – фланцевое. Присоединительные фланцы по ГОСТ 12817 с уплотнительными поверхностями исполнения I, ряд 2 по ГОСТ 12815.

Установочное положение задвижки 30ч7бк любое, кроме положения – маховиком вниз.

Вид управления 30ч7бк – ручной привод.

Рабочая среда – природный и топливный газ, воздух.

Температура рабочей среды не более +1000С.

Рабочая среда подается с любой стороны задвижки.

Герметичность затвора соответствует классу «А» по ГОСТ 9544.

Материал: - корпусных деталей – серый чугун СЧ 20 ГОСТ 1412;

- уплотнительных поверхностей – серый чугун СЧ 20 ГОСТ 1412.

Уплотнение по шпинделю – сальниковое (кольца ТРГ).

Уплотнение между корпусом и крышкой – паронит.

Климатическое исполнение – У2 по ГОСТ 15150.

Задвижки 30ч7бк соответствуют требованиям ГОСТ 5762 и ТУ 3721-001-00324292-2011.

Полный средний срок службы не менее 10 лет.

| DN | Размеры, мм | Масса, кг не более | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D | D1 | D2 | L | H | d | n | A | B | ||

| 50 | 125х125 | 125 | 102 | 180 | 245 | 18 | 4 | 310 | 125 | 14 |

| 80 | 150х150 | 160 | 133 | 210 | 310 | 18 | 4 | 385 | 172 | 21 |

| 100 | 215 | 180 | 158 | 230 | 380 | 18 | 8 | 485 | 214 | 33 |

| 125 | 245 | 210 | 184 | 255 | 430 | 18 | 8 | 550 | 248 | 44 |

| 150 | 280 | 240 | 212 | 280 | 500 | 22 | 8 | 640 | 284 | 60 |

| 200 | 335 | 295 | 268 | 330 | 650 | 22 | 8 | 820 | 360 | 99 |

| 250 | 390 | 350 | 320 | 450 | 740 | 22 | 12 | 945 | 452 | 170 |

| 300 | 440 | 400 | 370 | 500 | 925 | 22 | 12 | 1155 | 516 | 250 |

Затворы дисковые имеют корпус цилиндрической формы (короткий отрезок трубы), диск закреплен на валу по диаметру полости корпуса (возможно некоторое смещение от оси). Поворот диска осуществляется при помощи вращения вала. В положении «открыто» плоскость диска установлена вдоль оси проходного отверстия. Диск может быть плоским или сложной формы.

Для обеспечения герметичности в большой номенклатуре затворов применяют эластичные уплотнительные элементы. Дисковые затворы выпускаются DN 40…2800 мм, PN 2,5…25 кгс/см² температура рабочей среды от -60 до +420 °С

Регулирующие дисковые затворы применяются на параметры PN до 400 кгс/см² температура рабочей среды от -70 до +550 °С в зависимости от применяемых конструкционных материалов и характера уплотнения.

По сравнению с другими конструкциями трубопроводной арматуры дисковые затворы имеют минимальную строительную длину и малую массу.

К их недостаткам относятся: пониженная герметичность запорного органа и значительные крутящие моменты на валу.

Эластичные уплотнительные элементы применяются, как правило, при температуре рабочей среды не выше + 200 °С и давлении 40 кгс/см².

Классификация приведена ниже:

Клапаны имеют большое число конструктивных разновидностей. В зависимости от назначения клапаны подразделяются на запорные, регулирующие, предохранительные, перепускные, обратные, отключающие, отсечные, кольцевые, электромагнитные. Клапаны могут быть односедельным и двухседельными, последние применяются обычно только как распределительные и регулирующие. Регулирующий клапан имеет затвор (плунжер), форма которого обеспечивает заданное изменение расхода в зависимости от хода плунжера, в запорном клапане затвор обычно имеет тарельчатую форму.

В зависимости от направления потока через арматуру клапаны подразделяются на проходные, прямоточные и угловые. В проходных клапанах среда на выходе из корпуса имеет то же направление, что и на входе. Прямоточные клапаны – проходные со спрямленной линией движения потока. Они имеют меньшее гидравлическое сопротивление по сравнению с проходными. В угловых клапанах направление потока среды на выходе перпендикулярно к направлению потока на входе (под прямым углом). Маховик проходного клапана расположен в плоскости, параллельной оси трубопровода, в прямоточных - под углом меньше 90° (обычно под углом в 45°), в угловых - в плоскости, перпендикулярной к оси седла подводящего трубопровода. Проходные и прямоточные клапаны устанавливаются на прямолинейных участках трубопровода, угловые - в местах поворота трубопровода на угол, равный 90°.

В некоторых клапанах конструкция предусматривает пружину или груз для открытия или закрытия клапана автоматически, когда действие перестановочного усилия прекращается. По виду действия эти клапаны подразделяются на нормально открытые (НО), если пружина (груз) удерживает клапан в закрытом положении. Перестановочным называется усилие, необходимое для перемещения затвора арматуры в рабочих условиях.

Клапаны запорные – наиболее распространенная конструкция арматуры. Диапазон параметров: условное давление от 2,5 до 2500 кгс/см², температура рабочей среды от -100 до +600 °С (серийно выпускаются клапаны с условным проходом до 250 мм). Наиболее распространена конструкция клапанов, предусматривающая шпиндель, ввинчивающийся в резьбу неподвижной гайки, расположенной в крышке или бугеле, либо за счет вращения резьбовой втулки.

Отличаются простотой конструкции, но относительно большим коэффициентом сопротивления и малым ходом золотника (1/4 диаметра отверстия в седле). Клапаны DN до 250 мм конструктивно могут быть выполнены для условий эксплуатации от глубокого вакуума до сверхвысоких давлений.

Мембранные запорные клапаны имеют особое конструктивное решение: упругая мембрана, выполняющая функции золотника, перемещается вдоль оси потока в седле клапана, перекрывая проход и обеспечивая при этом герметизацию рабочей полости клапана по отношению к внешней среде.

Такие клапаны обычно изготавливаются из чугуна, а внутренние плоскости их покрываются защитным коррозионностойким слоем из неметаллических материалов (резина, пластмасса, эмаль).

Для применения в опасных и высокотоксичных средах используются клапаны с сильфонным уплотнением.

В качестве быстродействующей арматуры используются запорные клапаны, открытие и закрытие которых происходит за счет срабатывания пружины. Пружина «взводится» пневмо- или гидроприводом. Сюда относятся и клапаны с мембранным пневмоприводом.

Классификация запорных клапанов приведена на схеме ниже:

Кольцевые клапаны отличаются тем, что затвором них является цилиндр (поршень) перекрывающий седло корпуса и отсекающий кольцевую проточную плоскость корпуса. Приводной механизм располагается внутри корпуса в герметизированной полости. Ось затвора направлена вдоль оси трубопровода. Управление кольцевым клапаном может осуществляться вручную, электроприводом, поршневым пневмо- или гидроприводом. Привод размещается снаружи корпуса или внутри его. Встроенный поршневой привод применяется при использовании в качестве источника энергии рабочую среду, транспортируемую по трубопроводу. Передаточным механизмом в приводе могут служить кривошипно-шатунный, реечно-зубчатый, винтовой механизмы, а также зубчатая коническая передача.

Электромагнитные запорные клапаны предназначены для быстрого дистанционного отключения или включения трубопровода. В связи с ограниченными тяговыми усилиями применяемых электромагнитов условные проходные диаметры электромагнитных клапанов прямого действия обычно имеют небольшое значение – DN 6…40 мм. Применение мембранных усилений позволяет создавать электромагнитные клапаны с DN 100…200 мм. Диапазон давлений - от 1 до 200 кгс/см² Температура рабочей среды от -40 до +225 °С.

Электромагнитный привод встроен в клапан, а в качестве управляющего золотника, как правило, служит его сердечник.

Клапаны конструктивно выполняются так, что открытие и удержание основного золотника осуществляется за счет перепада давлений, а управляющий золотник перемещается усилием, развиваемым электромагнитом.

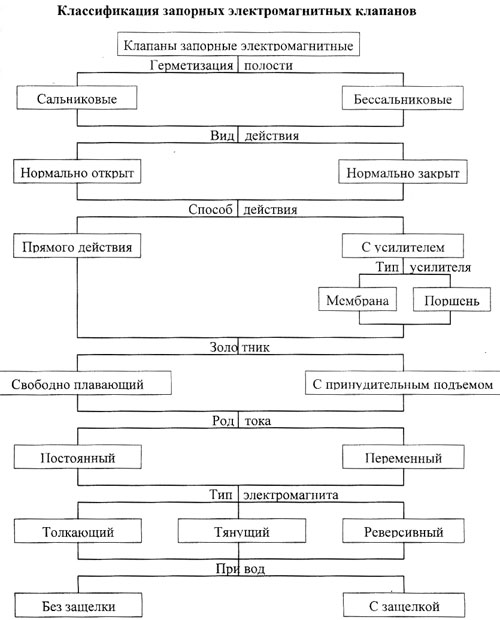

Классификация запорных электромагнитных клапанов приведена ниже:

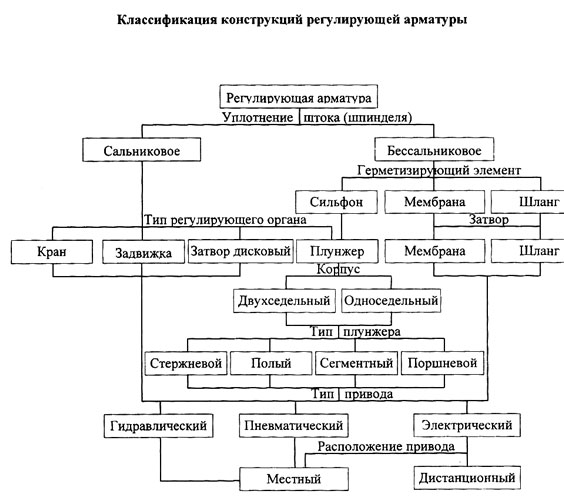

Регулирующая арматура предназначена для регулирования расходов путем изменения количества протекающей по трубопроводу рабочей среды. Регулирующая арматура управляется от постороннего источника энергии.

При ручном управлении осуществляется только периодическое ступенчатое регулирование. Непрерывное и бесступенчатое регулирование осуществляется при помощи пневматических и электрических приводов (исполнительных механизмов). В качестве регулирующего органа могут применяться краны, шланговая арматура, мембранная арматура, дисковые затворы и клапаны: односедельные, двухседельные, клеточные, трехходовые.

Наибольшее распространение получили регулирующие клапаны. Затвор регулирующего клапана (иногда его называют плунжером) по конструктивному исполнению может быть стержневым (игольчатым), полым (юбочным), сегментным, тарельчатым и поршневым (клеточным).

Регулирующие клапаны чаще всего изготавливают с пневматическими мембранными механизмами (МИМ), или сильфонными исполнительными механизмами электрическими исполнительными механизмами (ЭИМ).

Регулирующие клапаны с пневмо- или гидроприводом одностороннего действия, снабженные силовой пружиной или грузом, по виду действия подразделяются на нормально открытые (НО) и нормально закрытые (НЗ) в зависимости от того, открыт или закрыт клапан при отсутствии деления в приводе.

Процесс регулирования заключается в том, что при перемещении плунжера, благодаря и седла, обеспечивается заданная характеристика регулирования потока. Плунжер перемещается в соответствии с сигналом, поступающим от прибора, установленного в системе автоматически. Пропускная характеристика может быть линейной, равнопроцентной или специальной.

Регулирующие клапаны, предназначенные для работы на больших перепадах давления, получили название дроссельных.

Двухседельные регулирующие клапаны, несмотря на довольно сложную конструкцию, значительную металлоемкость и большие габариты, нашли повсеместное применение благодаря своей высокой пропускной способности, малой энергоемкости, достаточно высокой надежности. Они имеют гидростатически уравновешенный плунжер, что требует меньших перестановочных усилий.

Односедельные регулирующие клапаны применяются лишь когда площадь плунжера невелика или требуется надежная герметичность клапана в закрытом положении.

Клеточные регулирующие клапаны являются усовершенствованным видом плунжерных клапанов. В них устранены недостатки односедельной конструкции (неуравновешенность затвора) и двухседельной конструкции (негерметичность затвора). Клеточные клапаны можно использовать при значительно более высоких перепадах давления, чем допустимо для двухседельного того же типоразмера. Клеточная конструкция обладает дополнительными свойствами: отсутствием или уменьшением разрушающегося действия кавитации в регулирующем органе при прохождении потока жидкости и снижением уровня шума при регулировании сжимаемых сред.

Среди конструкций регулирующих клапанов следует также выделить трехходовые клапаны, предназначенные для смешивания двух потоков в один или разделения одного потока на два, а также регулирующие клапаны для малых расходов и микрорасходов.

Регулирующие клапаны с мембранными исполнительными механизмами (МИМ) могут быть снабжены дополнительными устройствами (блоками), расширяющими область применения регулирующих клапанов и способствующими повышению точности их работы. К таким блокам относятся: ручные дублеры, позиционеры, датчики положения, фиксаторы и т.д.

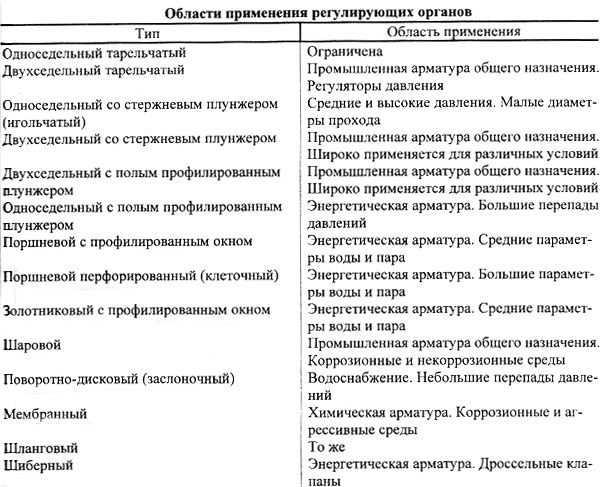

Ниже приведены данные о возможных областях применения различных типов регулирующих органов.

Классификация регулирующей арматуры следующая:

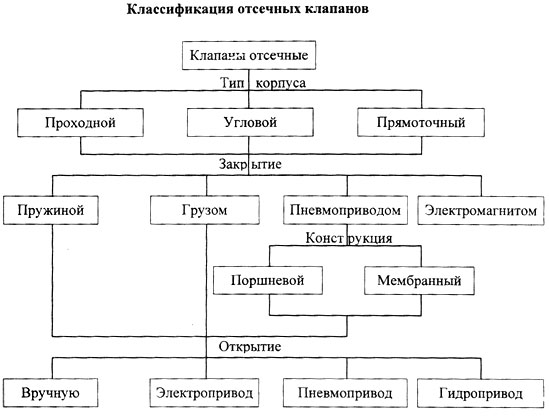

Отсечные (защитные) клапаны предназначены для быстрого отключения трубопровода или его части при аварийной ситуации или по технологическим требованиям. Характерной особенностью их является быстродействие, обеспечиваемое обычно срабатыванием пружины (винтовой или пакетом тарельчатых) в момент закрытия клапана. Пружина возводится пневмо- или электроприводом. В электроприводной арматуре для удержания пружины во взведенном положении используют защелки, управляемые электромагнитами. Классификация отсечных клапанов приведена ниже.

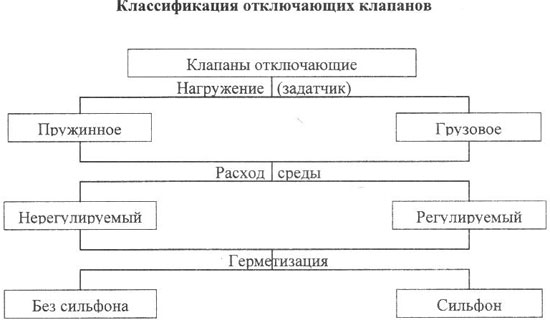

Клапаны отключающие устанавливаются, как правило, на линиях с малым диаметром, для которых выброс среды в атмосферу в результате поломки трубопровода недопустим (токсичные и аналогичные им среды).

Принцип действия отключающих клапанов аналогичен двухпозиционным регуляторам расхода с узким диапазоном, то есть при превышении определенного заданного расхода (например, при разрыве трубопровода) клапан закрывается.

Наиболее широкое распространение получили клапаны с пружинным задатчиком. Классификация отключающих клапанов приведена на схеме:

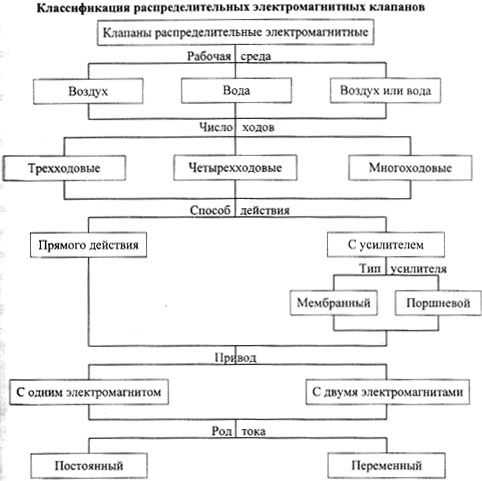

Клапаны распределительные предназначены для распределения потока рабочей среды по определенным направлениям (трехходовые и многоходовые).

Обычно распределительные клапаны имеют электромагнитный привод и предназначены для дистанционного управления пневматическими и гидравлическими приводами. Трехходовые клапаны предназначены для управления приводом одностороннего действия.

Распределительные клапаны имеют следующие способы фиксации положения:

– с помощью электромагнитного привода;

– с помощью механической защелки (фиксация золотника);

– от давления рабочей среды.

Классификация распределительных электромагнитных клапанов приведена ниже:

Смесительные клапаны используются, если необходимо смешивать в заданных пропорциях различные среды, отличающиеся по составу и температуре. При этом к ним могут предъявляться различные требования – выдерживать постоянные параметры смеси.

Обратные клапаны предназначены для предотвращения образования обратного потока среды. Запорный орган в обратных клапанах открывается прямым потоком среды, а закрывается обратным потоком. Обратные клапаны подразделяются на подъемные и поворотные. Подъемные обратные клапаны имеют диск, совершающий возвратно-поступательное движение. Поворотные обратные клапаны имеют затвор, поворачивающийся вокруг горизонтальной оси, расположенной выше центра седла клапана. Поворотные обратные клапаны могут быть одно- и многодисковыми. Обратные клапаны, имеющие сетку и предназначенные для установки в начале всасывающего трубопровода, называются приемными клапанами. По ныне действующей классификации поворотные обратные клапаны следует называть обратными дисковыми затворами.

Невозвратно запорные клапаны представляют собой обратные клапаны, в которых помимо автоматического возможно и принудительное закрытие затвора, а невозвратно-управляемые – обратные клапаны, в которых возможно принудительное закрытие и открытие затвора.

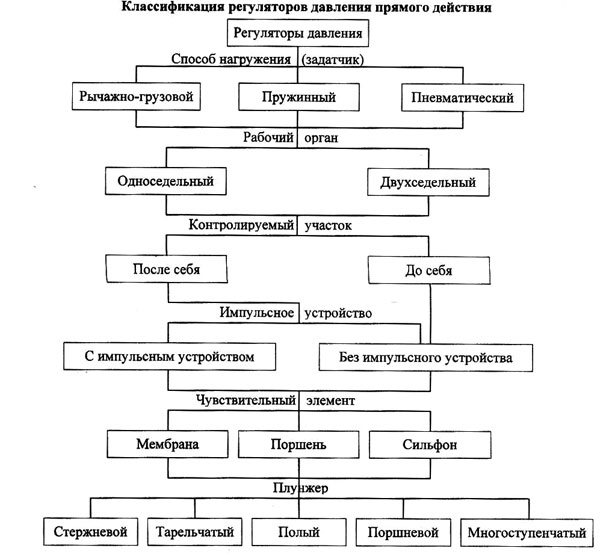

Регуляторы давления прямого действия являются автоматически действующей арматурой, обеспечивающей поддержание постоянного давления на участке системы до или после регулятора путем изменения расхода среды. Они состоят из следующих основных элементов: регулирующего органа ( чувствительным элементом-датчиком командных сигналов привода), привода, задатчика нагружения ( с грузовым, пружиным или пневматическим нагружением), импульсного устройства (пилотного управляющего устройства) и импульсной линии связи «регулятор – трубопровод». Чувствительные элементы делятся на мембранные, сильфонные и поршневые.

Действие регулятора основано на использовании энергии рабочей среды, транспортируемой по трубопроводу. С изменением давления на контролируемом участке изменяется степень открытия затвора в сторону, необходимую для восстановления исходного давления.

Регулятор обычно настраивается на определенный узкий интервал давлений, а изменение хода плунжера происходит при изменении давления рабочей среды. С изменением расхода изменяется и отрегулированное давление. Это происходит в связи с влиянием жесткости мембраны или пружины привода, которые, в зависимости от хода плунжера создают различные усилия. Поэтому неравномерность регулирования является одной из важных характеристик регулятора давления прямого действия.

На точность работы регулятора давления оказывает влияние и порог чувствительности, определяемый по минимальному значению изменения давления, необходимого для того, чтобы плунжер изменил свое направления движения на обратное. Регуляторы давления по функциональной зависимости регулируемой величины изготавливаются астатическими или статическими (пропорциональными).

Основные параметры: DN 3…800 мм, PN не более 400 кгс/см², температура рабочей среды от -200 до +600 °С. Классификация приведена ниже.

Регуляторы уровня прямого действия предназначены для автоматического поддержания уровня жидкости в сосуде в установленных пределах заданной высоты. Поддержание уровня осуществляется:

– путем впуска дополнительного количества жидкости (регулятор питания);

– путем выпуска избыточного количества жидкости (регулятор перелива).

Основными их конструктивными элементами являются:

– датчик положения уровня;

– исполнительное устройство в виде запорного или регулирующего клапана;

– поплавковое устройство.

Для передачи командных сигналов с датчика на привод клапана используется передаточное устройство электрического или механического действия (рычажное устройство). Датчиком положения обычно служит поплавок.

Перепускные клапаны предназначены для поддержания давления среды на требуемом уровне путем перепуска ее через отверстие трубопровода.

Дыхательные клапаны предназначены для выпуска накопившихся паров или воздуха и предотвращения образования вакуума в резервуарах в результате «большого» и «малого» дыхания. «Большое» дыхание создается при поступлении и расходе жидкости, «малое» дыхание вызывается температурными колебаниями.

Предохранительная арматура является видом арматуры, используемой для автоматического выпуска избытка жидкой, паро- или газообразной среды из системы высокого давления при чрезмерном повышении давления в ней в систему низкого давления или в атмосферу и обеспечивающей безопасную эксплуатацию установок и предотвращение аварий. Предохранительная арматура выполняется в виде предохранительных клапанов (арматура многократного использования) или разрывных устройств – мембран или колпачков (арматура одноразового использования). Разрывные устройства применяются в тех случаях, когда по условиям безопасности требуется быстрое открытие больших проходов для сброса большого количества среды. Разрывные устройства обладают минимальной инерционностью при срабатывании и способны сбросить среду при очень быстром повышении давления. Предохранительные мембраны выполняют разрывными, срезными, ломающимися, выщелкивающимися, специальными с принудительным разрушением от прокалывания или взрывной среды.

Применение разрывных устройств ограничивается тем, что при их разрушении полностью теряется продукт, находящийся в системе. Поэтому разрывные мембраны иногда устанавливают параллельно или последовательно с предохранительными клапанами. В первом случае мембрана рассчитывается на давление срабатывания несколько более высокое, чем у предохранительного клапана, чтобы обеспечить дополнительный сброс среды при экстремальных условиях. Во втором случае разрывные мембраны устанавливают перед предохранительным клапаном для защиты его от коррозии, загрязнения и исключения пропусков среды при закрытом клапане во время нормальной работы установки.

Предохранительные клапаны классифицируются следующим образом:

По принципу действия:

- – клапаны прямого действия, открывающиеся непосредственно под действием давления рабочей среды;

- – клапаны непрямого действия, в этом случае открытие главного предохранительного клапана осуществляется с помощью специального привода.

- - импульсивно-предохранительные, в которых импульсом для сбрасывания служит та же рабочая среда, поступающая из импульсного предохранительного клапана, настроенного на заданное повышение давления;

- - клапаны со вспомогательным управлением, в которых осуществляется принудительное открытие от постороннего источника энергии.

Клапаны непрямого действия подразделяются на клапаны:

Клапаны со вспомогательным управлением комбинированные – клапаны, в которых главный клапан должен работать и как клапаном со вспомогательным управлением, и как клапан прямого действия на случай выхода из строя вспомогательного управления.

По характеру подъема замыкающего органа:

– клапаны пропорционального действия (используются на несжимаемых средах), имеющие пропорциональную характеристику подъема. В них подъем золотника происходит равномерно, пропорционально повышению давления в системе. Эти клапаны иногда называют разгрузочными, перепускными, а так же регуляторами давления «до себя».

– клапаны двухпозиционного действия. В этих клапанах после небольшого повышения давления золотник поднимается на заданную величину практически без изменения давления среды. Такие клапаны применяются в системах с постоянным расходом газа в аварином режиме. Пропорциональный или двухпозиционный подъем золотника в клапанах обеспечивается их конструктивным исполнением.

По высоте подъема замыкающего органа:– малоподъемные, в которых высота подъема золотника не более 0,05 диаметра седла. Лимитирующим сечением в клапане является щель, образованная уплотняющими поверхностями золотника и седла. Эти клапаны работают как клапаны пропорционального действия, установка их допускается при небольших расходах, в основном, на жидких средах.

– среднеподъемные, в которых высота подъема золотника составляет 0, 05…0,025 диаметра седла. Лимитирующим сечением для них тоже является щель. Эти клапаны выполняются пропорционального или двухэтапного действия. Как правило, применяются они для жидкостей.

– полноподъемные, в которых при срабатывании сечении в щели равно или больше самого узкого сечения седла, то есть высота подъема золотника более 0,25 диаметра седла. Лимитирующим сечением в них является самое узкое сечение в седле клапана. Эти клапаны двухпозиционного действия. Для достижения автоматического полного подъема здесь используется энергия расширения пара или газа. Для использования напора истекающей среды в клапане устанавливаются специальные диски или поршни.

По способу выпуска избыточной среды:

– открытие, в которых рабочая среда выпускается в атмосферу (такие клапаны работают без противодавления);

– закрытые – не сообщающиеся с атмосферой (такие клапаны выпускают рабочую среду в закрытую систему).

По виду нагрузки на золотник:– грузовые (или рыжачно-грузовые), в которых герметизация запорного органа обеспечивается с помощью груза;

– пружинные, в которых герметизация запорного органа обеспечивается усилением пружины. Они просты по конструкции, обладают высокой чувствительностью и надежностью в эксплуатации.

– рычажно-пружинные клапаны – применяются очень редко;

– магнитно-пружинные клапаны, в которых усилие магнита добавляются к усилию пружины при закрытом клапане, чем достигается высокая герметичность в затворе;

– клапаны с газовой камерой, у которых нагрузка на золотник создается сжатым газом, находящимся в герметически закрытой камере и действующим через специальную мембрану и шток на золотник клапана.

По направлению воздействия среды на золотник капана:– клапаны с подачей среды под золотник;

– клапаны с подачей среды на золотник. Чувствительным элементом здесь может служить поршень, сильфон или мембрана.

По виду разгрузки послезолотниковой зоны:– неразгруженные, в которых на золотник действует неуравновешенное усилие от статического и динамического противодавлений, последнее возникает из-за наличия сопротивления отводящей линии. Предназначены для установки в линиях с малым сопротивлением на сбросе и при постоянном статическом противодавлении, изменение которого не рекомендуется изменять более 10%;

– разгруженные, в которых усилие противодавления не воздействует золотник на площади, равной площади прохода в седле. Они выполняются с разгрузочным элементом в виде сильфона, мембраны или поршня и предназначены для работы в системах с большим и переменным противодавлением.

К предохранительным клапанам предъявляются следующие требования:

– при достижении максимально допустимого давления клапан должен безотказно подниматься до полного объема и пропустить рабочую среду в требуемом количестве;

– в открытом состоянии клапан должен работать устойчиво без вибраций;

– клапан должен закрываться при давлении не намного ниже рабочего, и при последующем возрастании давления до рабочего обеспечить требуемую степень герметичности;

– в закрытом состоянии клапан должен обеспечивать требуемую степень герметичности при рабочем давлении.

Однако нужно учитывать, что наде6жность полного открытия предохранительных клапанов при заданном давлении и обеспечение заданной пропускной способности является требованием, которому должны быть подчинены все остальные предъявленные требования.

Наибольшее распространение получили пружинные и рычажно-пружинные предохранительные клапаны.

Рычажно-грузовые клапаны изготавливают только малоподъемными: однорычажные – с одним седлом и двухрычажные – с двумя седлами. Эти клапаны – простой конструкции; отличаются постоянством усилия; могут быть использованы только в стационарных установках; не могут быть использованы для работы с противодавлением.

Малоподъемные клапаны используются, как правило, на несжимаемых средах. Применение их на сжимаемых средах нецелесообразно из-за невысокого значения пропускной способности, которое для сжимаемых сред может быть существенно повышено в конструкциях полноподъемных клапанов.

К преимуществам малоподъемных клапанов перед полноподъемными относятся: пропорциональность характеристики и способность открываться так, чтобы был обеспечен фактический аварийный расход; возможность их использования для жидких и газообразных сред.

Пружинные клапаны – более совершенной конструкции, чем рычажно-грузовые; имеют меньшую инерционность, меньшую массу и габаритные размеры; преимущественно полноподъемные.

Полноподъемные клапаны характеризуются быстротой срабатывания на полный ход золотника. Они обеспечивают высокие значения пропускной способности при сравнительно малых привышениях давления в защищенной системе. Время открытия этих клапанов – 0,008…0,04 с.

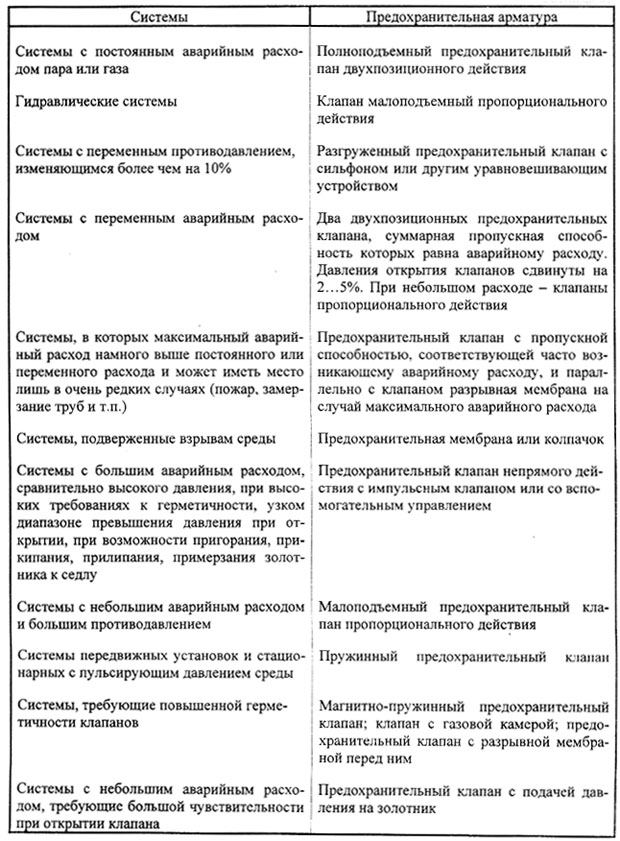

Ниже приведены ориентировочные рекомендации по выбору типа предохранительной арматуры для некоторых защищаемых систем:

Конденсатоотводчиками называется конструкции арматуры, используемые для отвода конденсата, образующегося в системах или установках. По принципу действия конденсатоотводчики делятся на сопловые, поплавковые, термостатные и термодинамические.

Работа поплавковых конденсатоотводчиков основана на использовании различия плотностей пара и конденсата, для чего служит поплавок.

Термостатным называют конденсатоотводчик, снабженный термостатом или биметаллическим элементом, работа которого основана на использовании расширения легкоиспаряющийся жидкости или расширения биметаллического элемента при нагревании. Здесь используется разность температур между паром и конденсатом.

Термодинамические конденсатоотводчики снабжены свободно лежащей на седле пластиной, которая управляется автоматически на основе действия газо- и термодинамических свойств пара и конденсата.

Сопловые конденсатоотводчики, как правило, снабжаются грязеуловителями с сеткой. Их преимущества: отсутствие подвижных деталей, малые габариты и вес, нет необходимости в обслуживающем персонале.

Классификация представлена ниже.

Вантузы или воздухоотводчики предназначаются для автоматического удаления воздуха из наивысших точек работающего трубопровода, а так же для автоматического впуска воздуха в водопроводную сеть при образовании в ней вакуума.

Принцип работы таких устройств заключается в том, что воздух выпускается через клапан, закрываемый поплавком. Когда в вантузе накапливается воздух, он вытесняет воду и поплавок опускается, открывая клапан для выпуска воздуха. После выхода воздуха из корпуса поплавок, вплывая, закрывает клапан, перекрывая отверстие седла. Для впуска воздуха в вантузе имеется второй клапан, который находится в закрытом положении лишь при наличии избыточного давления. При образовании вакуума клапан открывается и пропускает воздух в систему.

Газоотводчики предназначены для автоматического выпуска накопившегося в жидкости газа (или пара) во избежание образования газовых (или паровых) пробок в трубопроводе.

Маслоотделитеи служат для отделения масла от воды с целью уменьшения загрязнений в сточных водах и использовании масла после его дальнейшей переработки.

Запорные устройства указателя уровня кранового типа используются на котлах, сосудах и резервуарах для воды и других жидких сред. Состоят из верхнего и нижнего кранов и пробно-спускного крана для продувки.

Запорные устройства указателя уровня вентильного типа применяются для перекрытия подачи среды в смотровое стекло указателя уровня, устанавливаемого на котлах, сосудах и резервуарах. Верхний и нижний вентили – с автоматическим действующим аварийным шаровым затвором, обеспечивающим закрытие прохода при поломке стекла (шарик струей среды прижимается к седлу и закрывает проход).

Элеваторы – струйные насосы, не являются трубопроводной арматурой, однако, исторически относятся к номенклатуре отрасли арматуростроения. Элеватор служит для подъема и смешения возможных жидкостей. Элеваторы могут быть водоструйными, пароструйными. Например, элеваторы применяются для подачи горячей воды в систему теплоснабжения зданий и выравнивая температуры путем смешения с обратной водой. Среди пароструйных следует различать эжекторы – водоструйные насосы для извлечения воды из погребов, ям при помощи давления воды (например, водопровода) и инжекторы – пароструйные насосы для подачи питательной воды в котел при помощи пара (с одновременным подогревом).